110 V/240 V/660 V Induktionsheizung kann individuell angepasst werden

Induktionserwärmung

Ist Ihr Heizprozess aufwendig und verbraucht viel Energie?

Wärmeverluste und ungleichmäßige Wärmezufuhr führen zu einer verminderten Produktqualität, steigenden Stückkosten und einem Gewinnverlust. Die Energiekosten sind einer der größten Kostenfaktoren in der Produktion. Die wirtschaftlichsten Produkte werden daher mit der richtigen Energiezufuhr hergestellt.

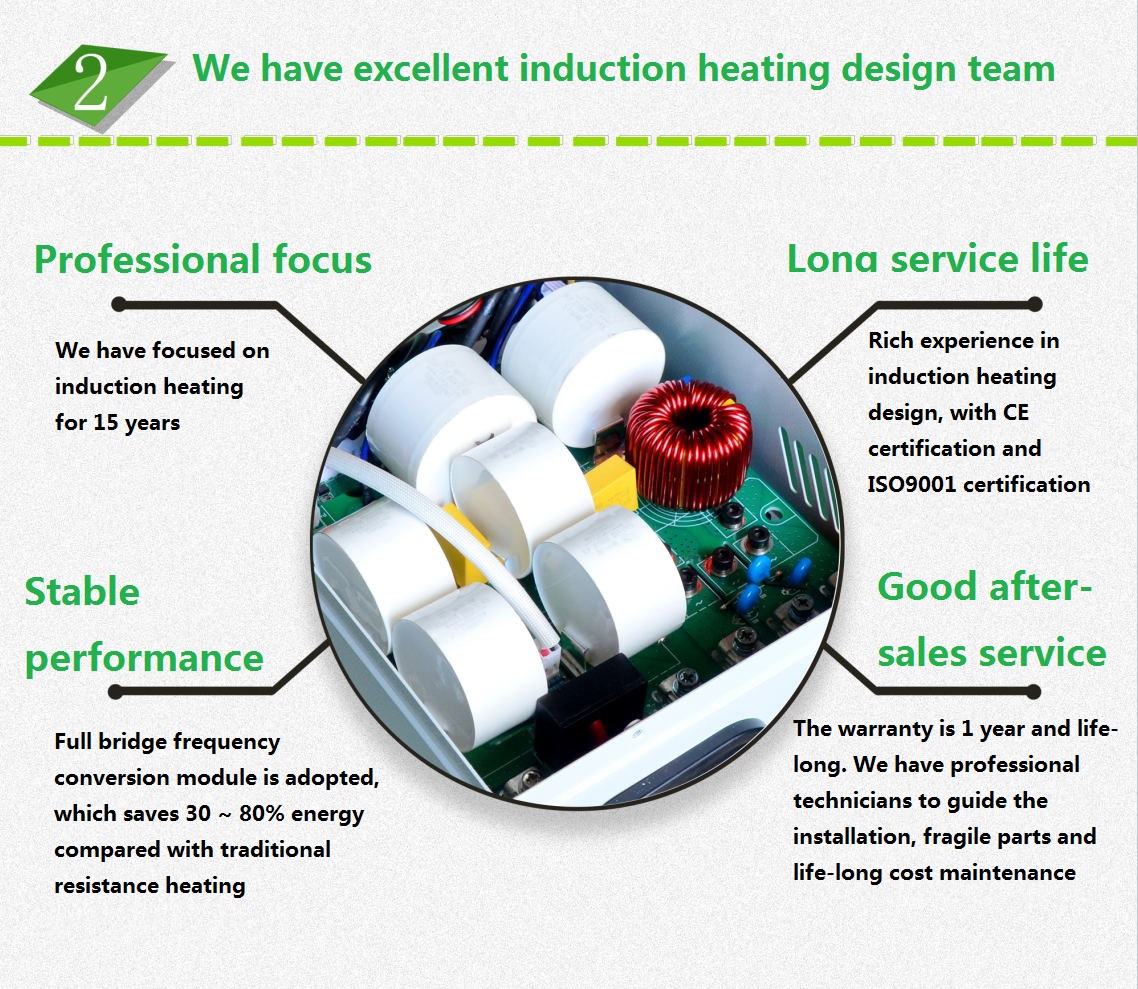

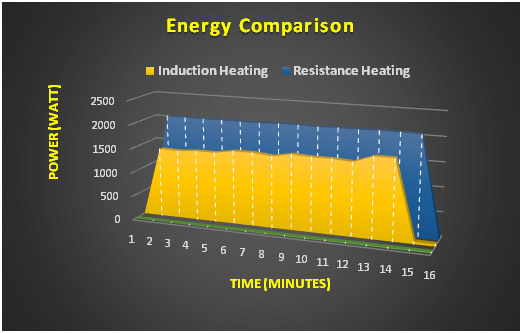

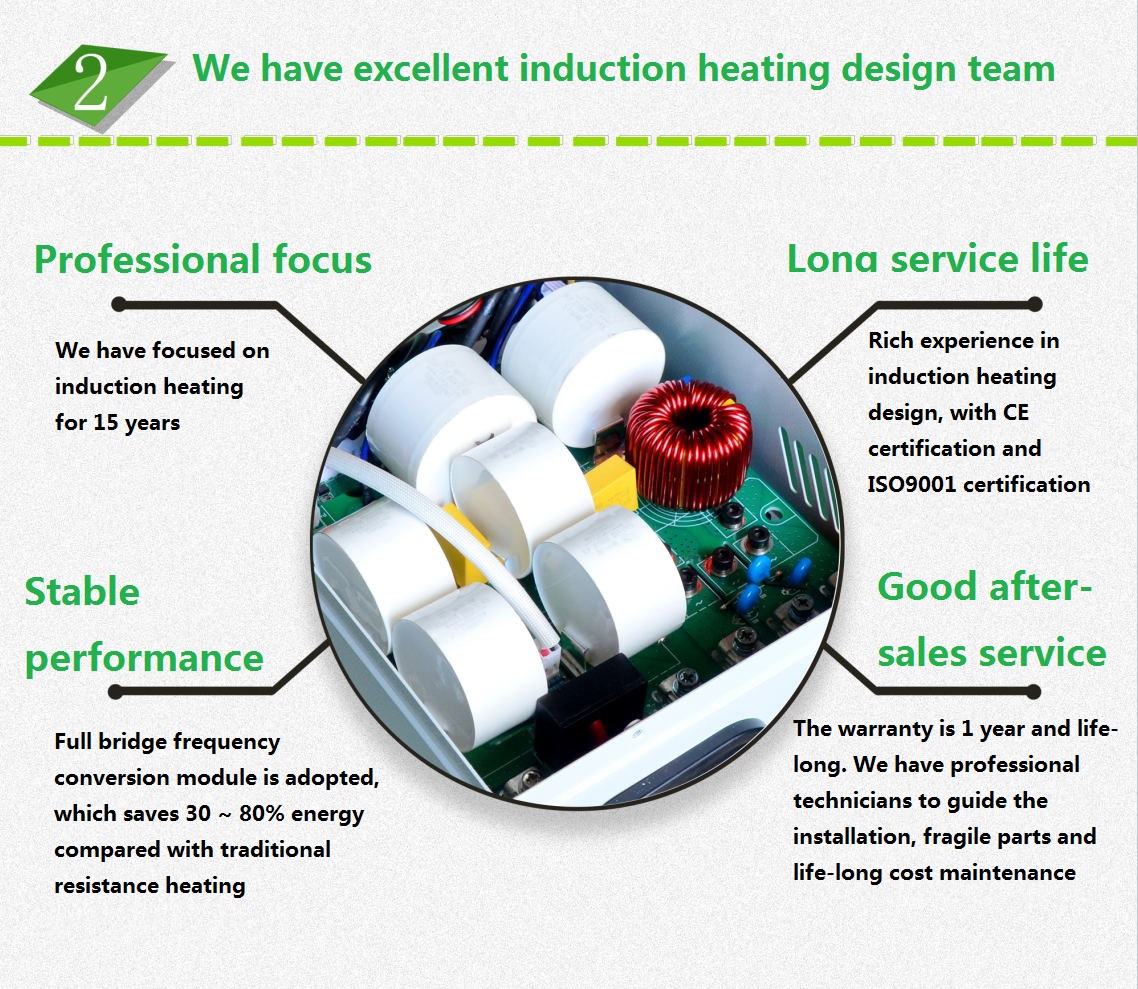

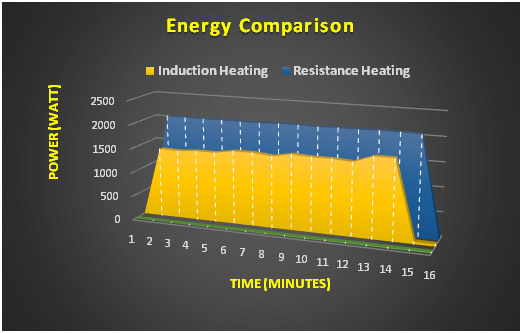

Induktionserwärmung konzentriert die Energie ausschließlich auf den zu erwärmenden Bereich des Werkstücks. Da die Energie direkt von der Spule auf das Material übertragen wird, entstehen keine Wärmeverluste, wie z. B. durch Flammen oder Luft. Dadurch erhöht die Induktionserwärmung die Effizienz Ihrer Wärmebehandlung. Wie der Energievergleich oben zeigt, wird das Material mit einem 2,5-kW-Induktionsheizgerät erwärmt, was im Vergleich zu einem herkömmlichen 2,5-kW-Widerstandsheizgerät mindestens 30 % Energie spart.

Kann Induktionserwärmung Ihre Prozesserwärmung verbessern?

Wenn Ihr Prozess gut mit Induktionserwärmung vereinbar ist, kann Induktionserwärmung Ihre Effizienz und Sicherheit steigern und Energie sparen. Allerdings ist nicht jede Anwendung für Induktionserwärmung geeignet. Bei Prozessen, die die Hauptvorteile der Induktionserwärmung, wie Empfindlichkeit und Wärmedämmung, nicht nutzen, wird diese Erwärmung nicht empfohlen.

Wie entwirft man eine Spule bei der Induktionserwärmung?

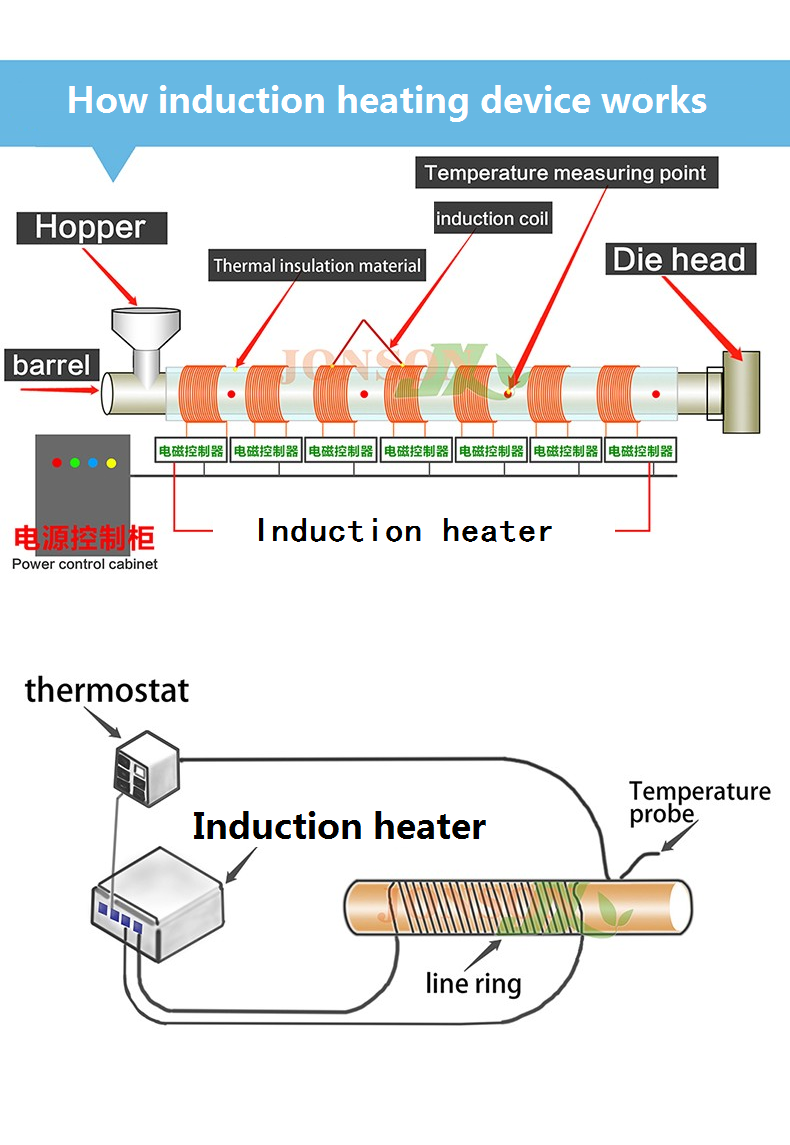

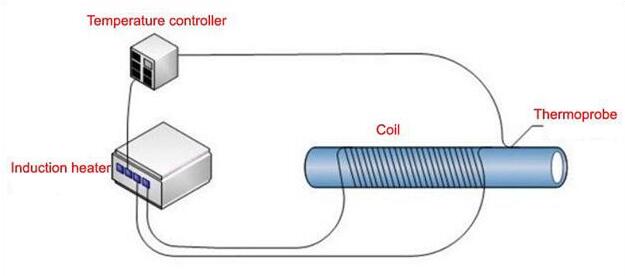

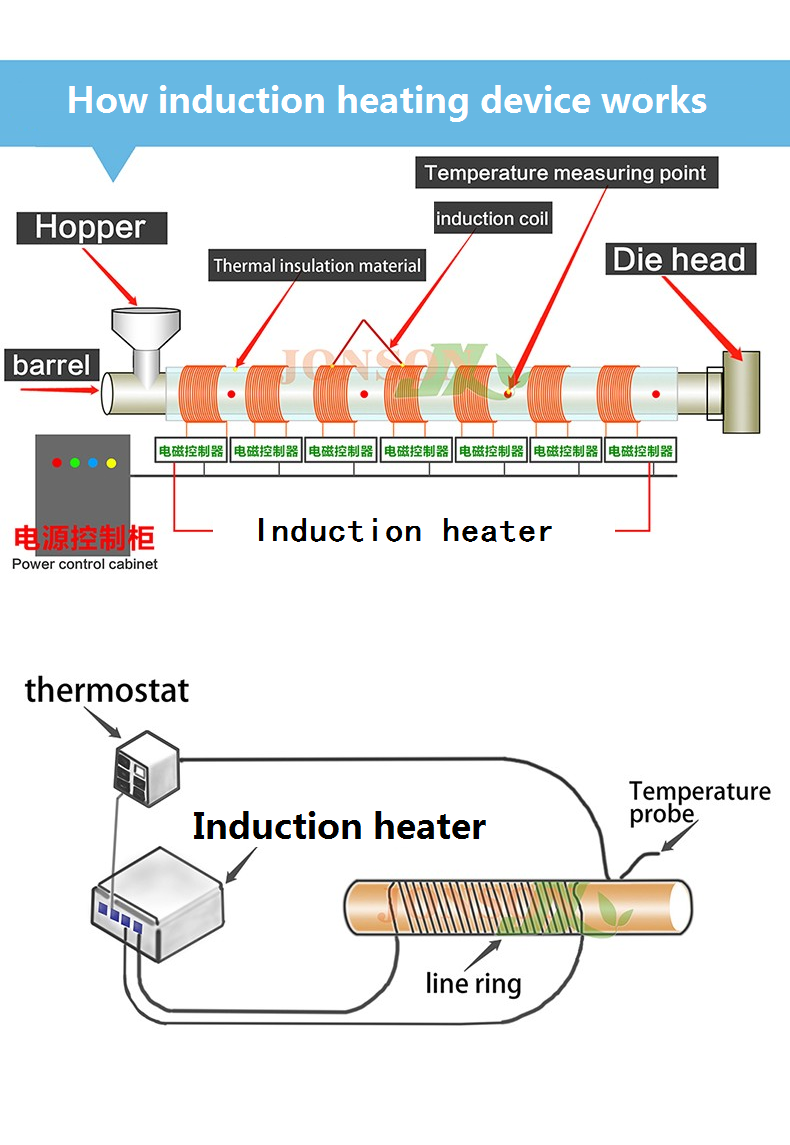

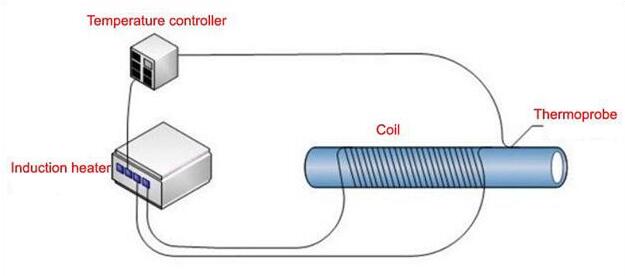

Induktionserwärmung wird seit Jahrzehnten in der Fertigungsindustrie eingesetzt, da diese Art der Erwärmung eine drahtlose Energieübertragung auf jedes leitfähige Material gewährleistet und es daher möglich ist, eine Probe ohne direkten Kontakt mit dem Heizgerät zu erwärmen.

Bei der Induktionserwärmung wird die Probe in ein Magnetfeld gebracht, das tausende Male pro Sekunde ausgelöst wird. Die übertragene Leistung hängt von der elektrischen Leitfähigkeit und den magnetischen Eigenschaften des Materials ab.

Wir unterstützen Sie bei der Materialauswahl, dem Spulendesign und Parametern wie Frequenz und Magnetfeldamplitude. Im Einzelnen unterstützen wir Sie bei folgenden Tätigkeiten

• Optimierung der Leistung und Homogenität des Magnetfeldes

• Frequenz- und Amplitudenauswahl

• Spulendesign, Form, Durchmesser, Länge

• Materialauswahl

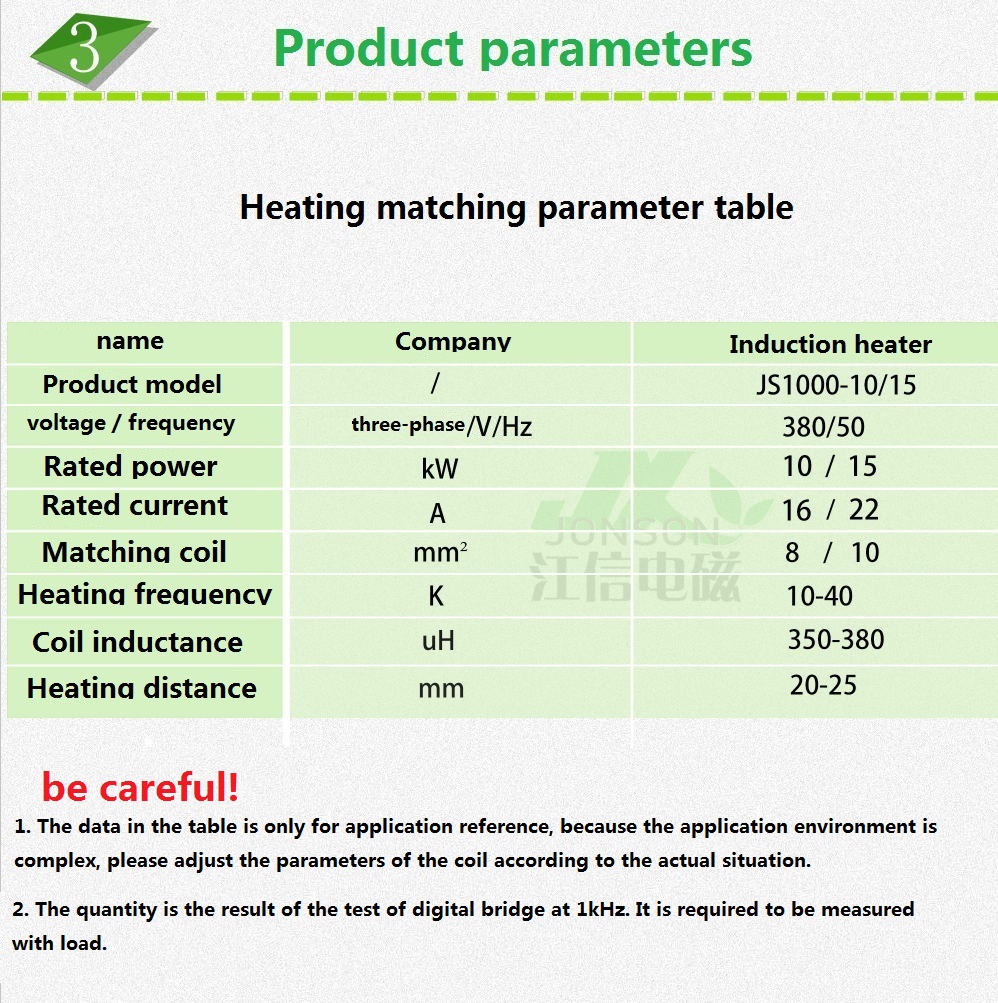

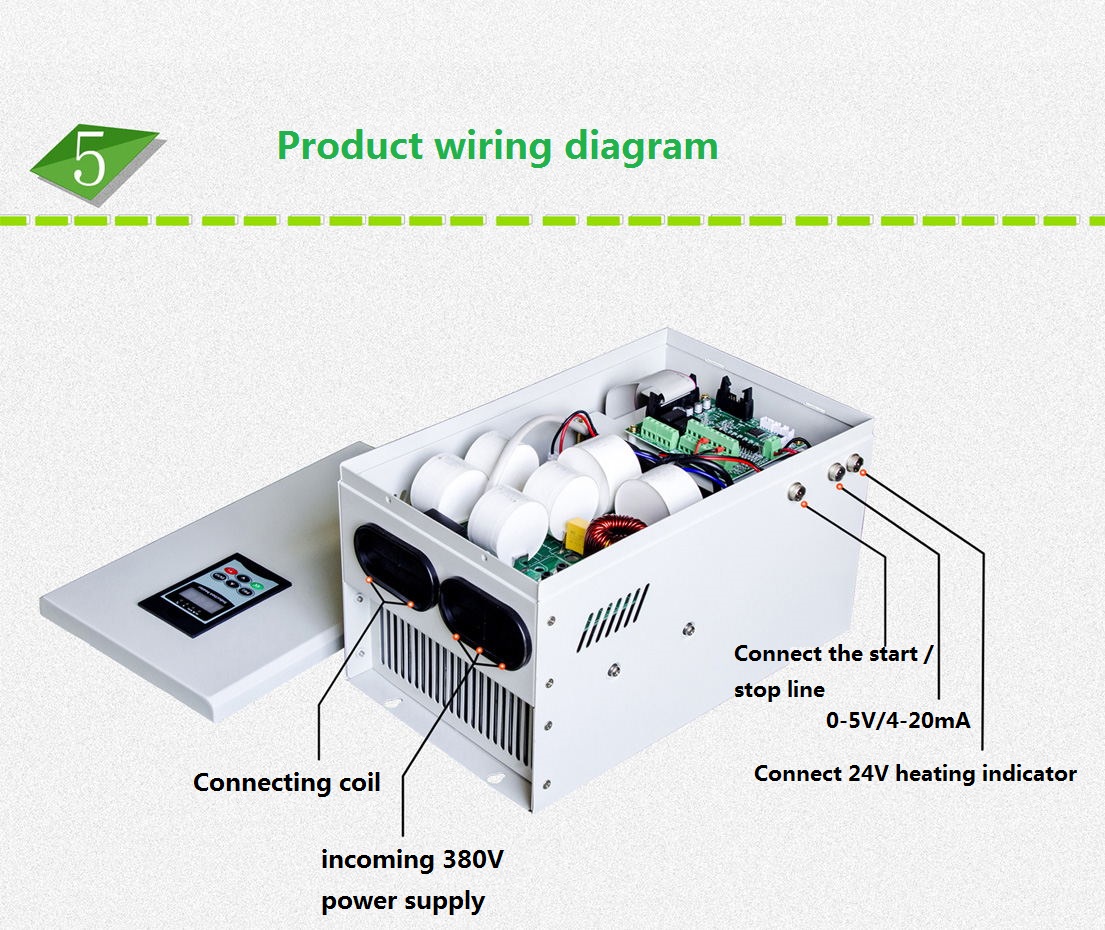

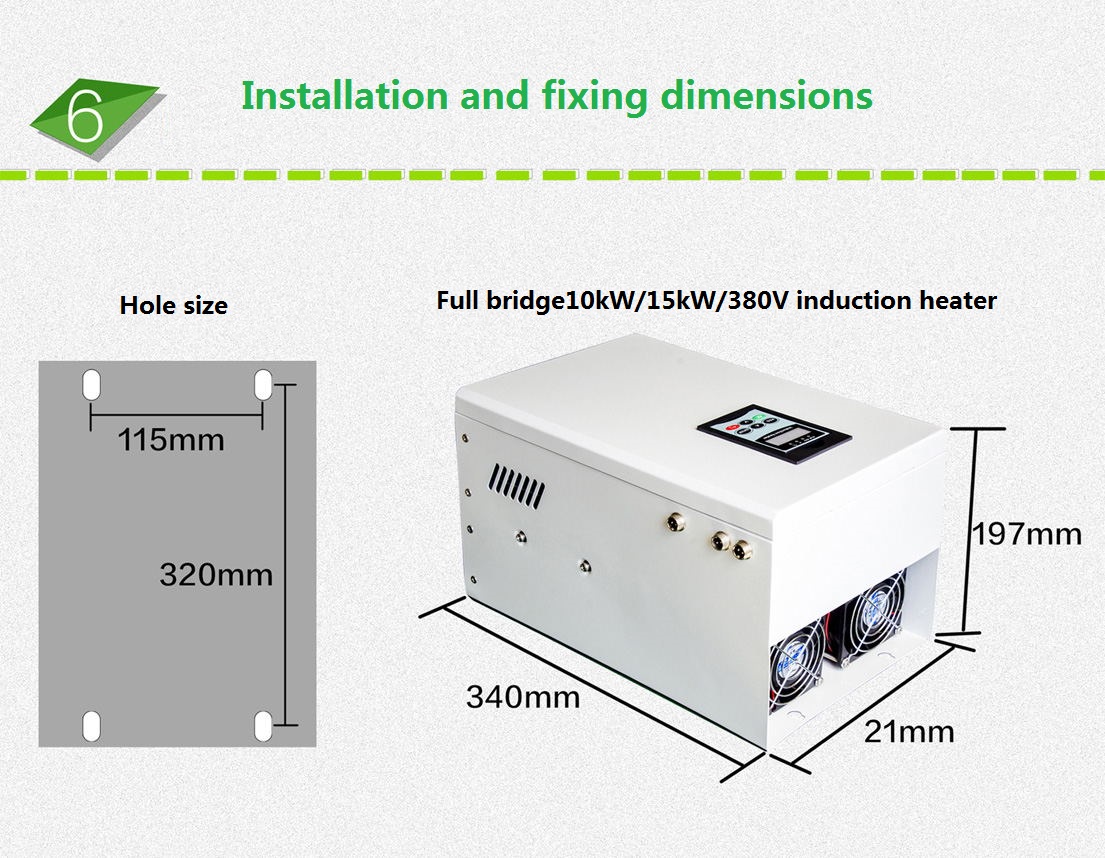

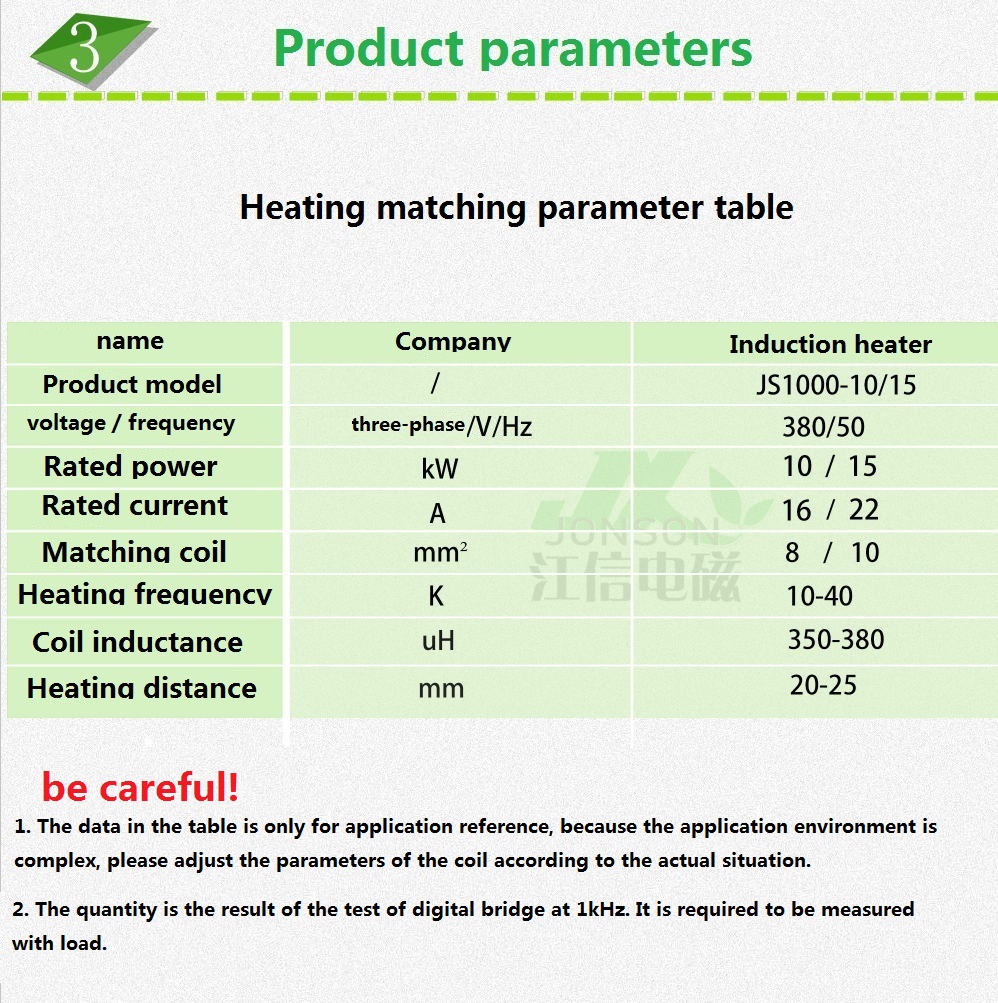

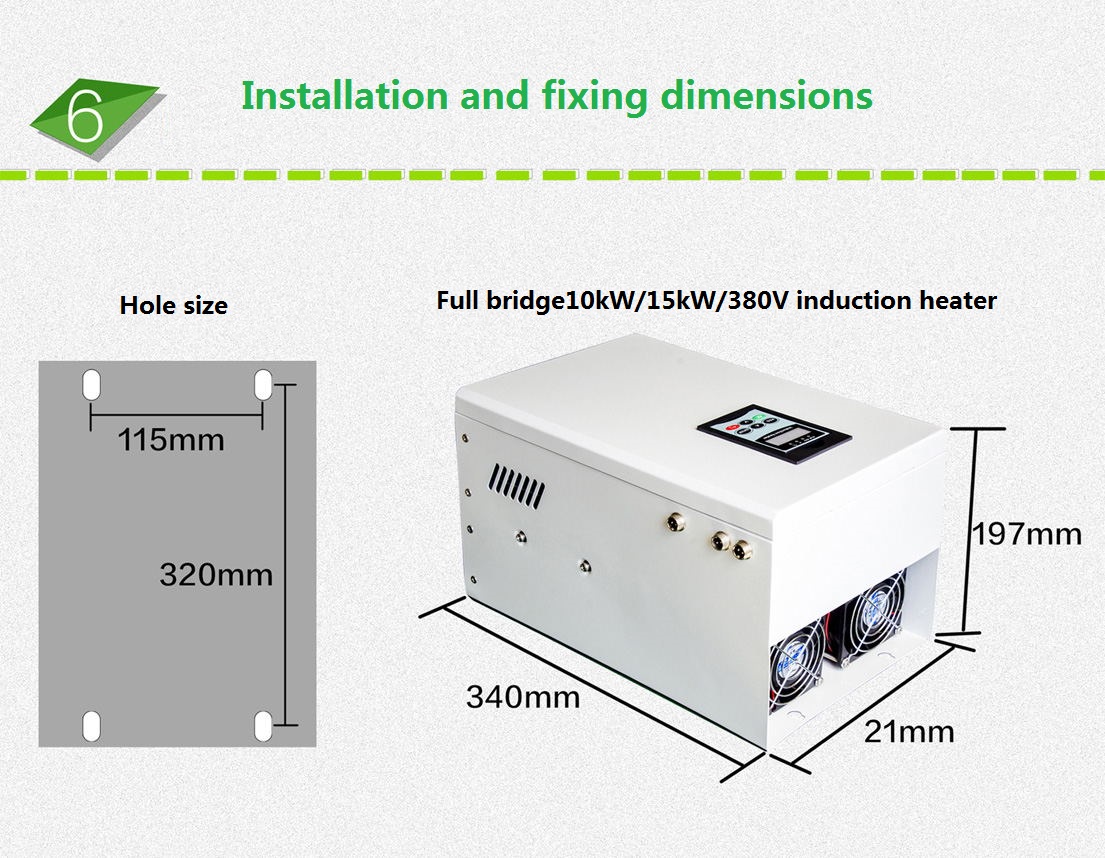

Nennleistung: 500 W ~ 10 kW / 5 ~ 60 kW / 5 ~ 200 kW / 30 kW ~ 200 kW

Nennspannung und Frequenz: 110 V / 240 V / 660 V / 50 Hz/

Spannungsanpassungsbereich: ± 20 %

Anwendbare Umgebungstemperatur: - 20 ~ 50 ℃

Anwendbare Umgebungsfeuchtigkeit: ≤ 95 %

Leistungsregelungsbereich: 20 % ~ 100 %

Wärmeumwandlungseffizienz: ≥ 98 %

Wirkleistung: 100 %

Betriebsfrequenz: 5 ~ 40KHz

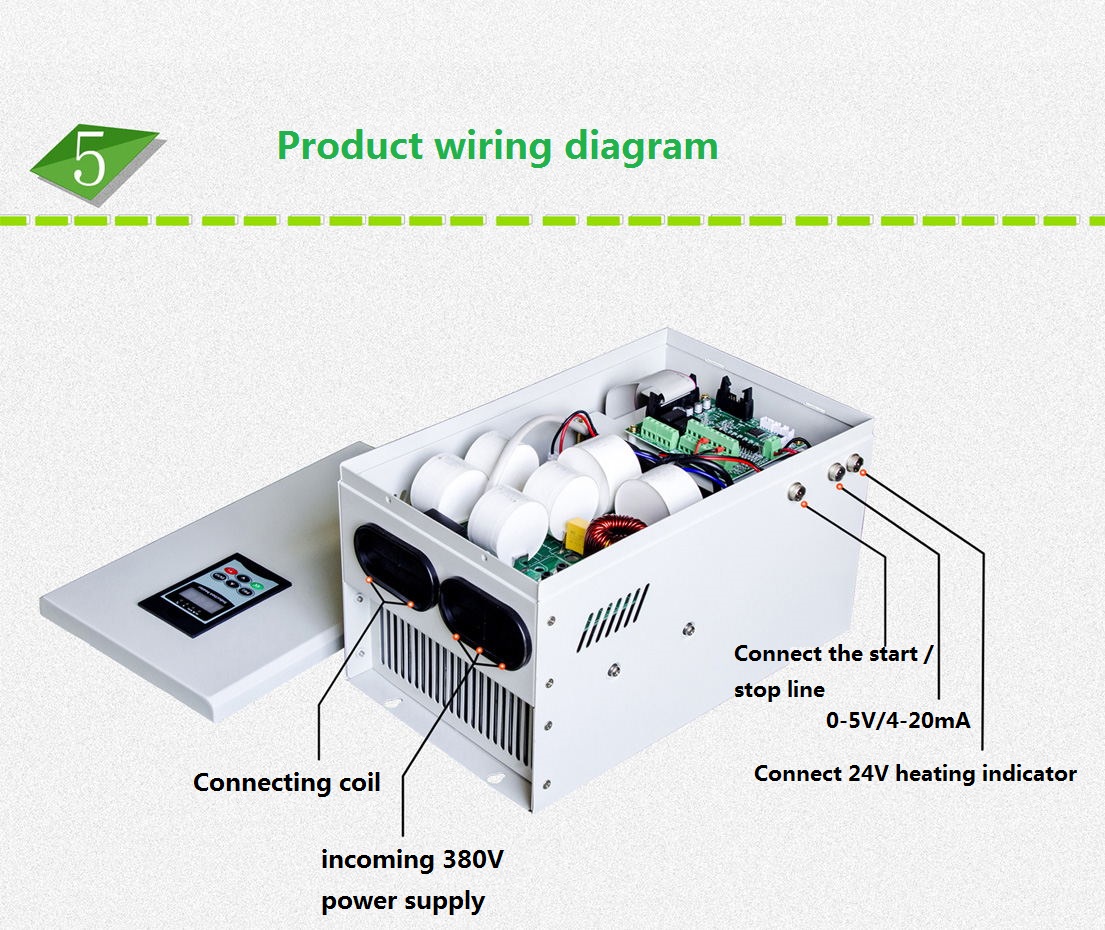

Der Induktionsheizer des Unternehmens kann individuell angepasst werden: einphasig 110 V mit einer Leistung von 500 W bis 10 kW; dreiphasig 220 V mit einer Leistung von 5 bis 60 kW; dreiphasig 240 V mit einer Leistung von 5 bis 200 kW; dreiphasig 660 V speziell für Kohlebergwerke mit einer Leistung von 30 bis 200 kW. Die Produkte sind CCC- und CE-zertifiziert und können nach Japan, Südostasien, Europa, Amerika und Afrika exportiert werden. Das Produkt bietet anpassbare Funktionen, umfangreiche Schnittstellen, leistungsstarke Funktionen, einen schnellen Temperaturanstieg und eine lange Lebensdauer. Im Vergleich zum herkömmlichen Widerstandstyp kann die Energieeinsparung 30–70 % betragen. Wir freuen uns auf Ihre Beratung!

Beschreibung