So wählen Sie die richtigen Induktionsheizspulen aus

Induktive Heiztechnologie wird heutzutage häufig in der Wärmebehandlung von Metallen, beim Schweißen, Schmelzen, Vorwärmen und anderen Prozessen eingesetzt. Daher gewinnt die Auswahl der richtigen Heizspulen zunehmend an Bedeutung. Eine gut angeordnete, frequenzkompatible und gut gekühlte Spule kann die Heizleistung deutlich steigern, die Produktqualität sicherstellen und die Lebensdauer der Geräte verlängern.

Wie wählt man also Induktionsheizspulen aus, die für einen bestimmten Prozess und ein bestimmtes Werkstück geeignet sind? Im Folgenden werden wir die Analyse anhand von fünf Hauptdimensionen detailliert beschreiben.

1. Wählen Sie die Frequenz basierend auf "material", passend zur Heiztiefe

Verschiedene Metallmaterialien reagieren unterschiedlich auf das elektromagnetische Feld. Dies ist der erste Faktor, der bei der Spulenkonstruktion berücksichtigt werden muss.

Materialien mit starken magnetischen Leitern

Eigenschaften: Drehströme lassen sich leicht erzeugen und die Heizleistung ist hoch.

Empfehlung: Mittel- oder Niederfrequenzspulen verwenden

Anwendung: Dachabdichtung, Universalheizung, Schmiedevorwärmung usw.

Materialien mit schwachen magnetischen Leitern oder nicht magnetische Materialien

Materialien mit schwachen magnetischen Leitern oder nicht magnetische Materialien

Empfehlung: Einsatz von Hochfrequenzspulen und erhöhte Zyklen

Anwendung: Schnellschweißen, Dichtschweißen, lokales Erhitzen usw.

Verbund- oder Mehrmaterialwerkstücke

Erfordert eine Zonensteuerung oder spezielle Rumpfspulen, um eine ungleichmäßige Erwärmung verschiedener Materialien zu verhindern.

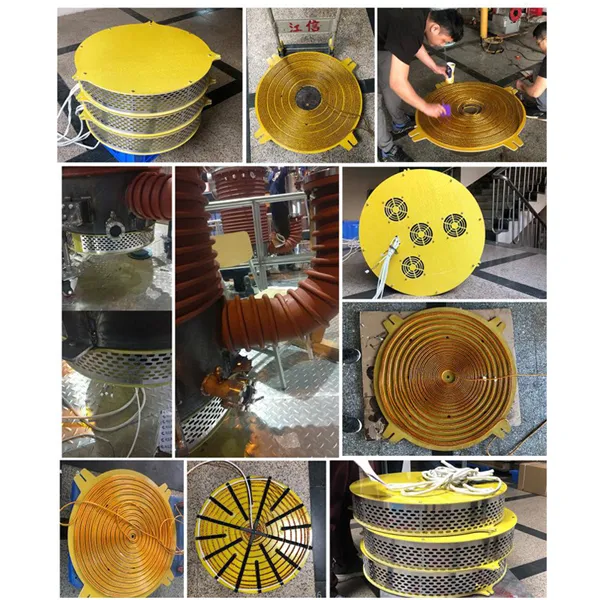

2. Wählen Sie die Struktur basierend auf "shape", um sicherzustellen, dass keine Wärmeleckage

Der Übereinstimmungsgrad der Spule und der geometrischen Form des Werkstücks bestimmen die Kopplungseffizienz und die Gleichmäßigkeit der Erwärmung der Energie.

Werkstückform Empfohlener Spulentyp Anwendungsbeispiele

Zylindrisch, stabförmig Spiralspule, Hülsenspule Achsenabschreckung, Staberwärmung

Planare Werkstücke Plattenspule (Pancake) Blechschweißen, Batterieerwärmung etc.

Innenwände von Rohren Eingebettete Spule Wärmebehandlung von Rohren, Innenwandschmelzschweißen

Unregelmäßige oder zusammengesetzte Werkstücke Einstellbare Spule, flexible Spule Schweißreparatur, komplexe Teileerwärmung

Inkompatible Strukturen sind anfällig für "Hotspots", "Cold Spots" oder Probleme mit geringer Effizienz.

3. Heizmodus berücksichtigen: Dauer-, Intervall- oder Punktheizung?

Kontinuierliche Erwärmung (z. B. in einer Zuführlinie)

Die Spule muss über einen Werkstückdurchgang verfügen und die Struktur sollte offen sein;

Häufig verwendet: offene, U-förmige oder C-förmige Spulen;

Erfordert eine Synchronisierung der Spule mit dem Fütterungsrhythmus.

Intermittierende Heizung oder Weichenheizung (z. B. manuelles Be- und Entladen)

Kann kompakte, stark geschlossene Spulen mit starker umgebender Struktur verwenden;

Die Erwärmung erfolgt konzentriert, die Effizienz ist hoch, geeignet zum Löten, lokalen Glühen usw.

4. Kühlverfahren und Betriebsstabilität

Induktionsspulen erzeugen bei hoher Leistung Wärme. Werden sie nicht rechtzeitig gekühlt, kann dies zu einer verkürzten Lebensdauer oder sogar zum Durchbrennen führen.

Gängige Kühlmethoden:

Wassergekühlte Spule: Wird häufig unter industriellen Hochlastbedingungen verwendet und verfügt über eine hohe Kühleffizienz.

Luftgekühlte Spule: geeignet für leichte Lasten und tragbare Geräte;

Zweikanalige Wasserkühlung: Wird für Hochfrequenz- oder Hochleistungsspulen verwendet, um die Gleichmäßigkeit der Kühlung zu verbessern;

Die üblicherweise verwendeten Materialien für Kühlrohre sind Kupferrohre oder Edelstahlrohre, die Dichtheit gewährleisten und Korrosion widerstehen.

Ein gutes Kühlkanaldesign ist der Schlüssel zur Langlebigkeit der Spule.

5. Berücksichtigen Sie die Installationsumgebung und den Prozessraum

Das letzte Element wird oft übersehen, ist aber sehr wichtig: Ist die Spulenstruktur mit dem tatsächlichen Platzangebot und den Prozessvorgängen der Anlage kompatibel?

Zum Beispiel:

Kompakte Arbeitsbedingungen → Verwendung flacher, separater Spulen

Große Werkstücke → Die Spule sollte als bewegliche, Gleitschiene oder offene Struktur ausgeführt sein

Automatisierungsszenarien → Zusammenarbeit mit Roboterarmen, Zuführschienen für präzise Positionierung

Eine geeignete Strukturgestaltung verbessert nicht nur das Benutzererlebnis, sondern reduziert auch den Wartungsaufwand und steigert die Produktionseffizienz. Zusammenfassung

Bei der Auswahl einer Induktionsheizspule müssen die folgenden fünf Kernfaktoren umfassend berücksichtigt werden:

Das Material des Werkstücks bestimmt die Frequenz, die Anzahl der Windungen und die Eindringtiefe der Energie.

Die Form des Werkstücks bestimmt den geometrischen Aufbau der Spule und die Verteilung des Magnetfelds.

Ist die Heizung kontinuierlich oder intermittierend? Offene oder geschlossene Struktur.

Die Kühlstruktur bestimmt die Lebensdauer der Spule und die Temperaturanstiegskontrolle.

Die Geräteumgebung, der Installationsraum, die Spannmethode und der Prozessrhythmus.

Eine gut abgestimmte Spule kann Ihnen helfen:

Verkürzen Sie die Heizzeit

Reduzieren Sie den Energieverbrauch Verbessern Sie die Produktkonsistenz

Reduzieren Sie die Wartungshäufigkeit Ihrer Geräte

Wenn Sie ein Induktionsheizsystem entwerfen oder renovieren oder mit der aktuellen Heizleistung nicht zufrieden sind, kann die Optimierung der Spulen der kostengünstigste Ansatz sein.